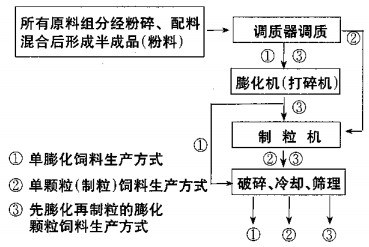

目前飼料廠家在生產膨化料時常見的工藝布置如圖1。

只購買一臺膨化機安裝在原有制粒系統的調質器之后,在顆粒機之前,并且在調質器到膨化機之間、膨化機到制粒機之間裝二道氣動三通,膨化機出口有一臺打碎機。這種工藝布置有較大的靈活性,膨化機和制粒機共享一臺調質器,既可以通過“調質一膨化”生產單純的膨化料(不規則的塊片狀),又可以通過“調質一膨化一顆粒機制粒”生產膨化顆粒飼料,并且仍然可以通過“調質一制粒”不經膨化生產普通的顆粒飼料。

這種工藝布置雖然給生產企業帶來較大的方便,但經過許多科研機構、專家學者的研究、分析以及飼養者的飼喂試驗都說明,這種先膨化再制粒生產膨化顆粒飼料的方法,有很大的負面效應:1)維生素的損失。膨化制粒的溫度、壓力、摩擦和水分都會導致維生素的損失。2)酶制劑的損失。因為酶是一種蛋白質,一般酶的適宜溫度為35~40℃,最高不超過50℃,而膨化制粒過程中通常溫度都在100℃以上,并伴有高壓、高濕,因此大多數酶制劑的活性將損失殆盡。3)微生物制劑的損失。目前飼料中應用較多的微生物制劑主要有乳酸桿菌、鏈球菌、酵母、芽孢桿菌等,這些微生物制劑對溫度尤為敏感,當膨化制粒溫度超過85℃時其活性將全部喪失。

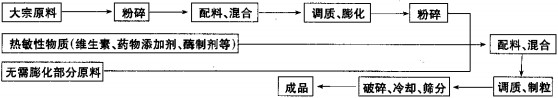

鑒于目前傳統工藝的負面效應,已經有許多科研院校、企業單位參與研究避免或減少上述熱敏性物質損失的膨化工藝研究。這里介紹一種生產膨化顆粒飼料新工藝,其工藝流程見圖2。

利用目前現有設備條件應用新工藝可最大限度地降低維生素、酶制劑等熱敏性物質的損失,降低到普通非膨化普通顆粒飼料對熱敏性物質的影響水平,甚至低于普通顆粒飼料影響程度。

新工藝的原理是把原料組分區分開,在生產過程中分階段加入:無需膨化部分及對熱敏感的添加劑、維生素類不經過膨化過程,而只膨化大宗原料(原糧)部分,達到淀粉糊化、抑制抗營養因子活性、殺菌等目的。膨化后的大宗原料經粉碎后與未經膨化的原料組分配合,再一起制粒出成品膨化顆粒飼料。由于熱敏性物質只經過普通的一次制粒,而未經過膨化的高溫、高壓、高濕條件加工過程,因此維生素、熱敏性添加劑等損失比傳統膨化后再制粒工藝要小得多,而與普通制粒工藝無差異。

新工藝無需改變原有傳統工藝的調質、膨化、制粒的工藝布置,但需要在膨化后到粉碎之間增加水平輸送設備、設施,條件許可也可采用自流管。調質、膨化、制粒之間物料流向仍是利用原有的三通開關來控制。新的工藝運用不影響傳統工藝中生產單膨化飼料及普通顆粒飼料的方式。但由于大宗原料膨化后需經過二次粉碎和二次配料,必然會對生產的效率和加工費用等帶來一定的影響。