速度負反饋電磁調速異步電動機控制電路。現在廣泛采用具有速度負反饋的滑差離合器的控制裝置,來實現寬范圍無級調速,它比起其它調速電動機來說,具有以下主要優點:

①交流無級調速,機械特性硬度較高;

②結構簡單、工作可靠、維護方便、價格低廉;

③調速范圍大,用在像印刷機這樣的恒轉矩負載時,一般可達10:1,有特殊要求(如輪轉機)時亦可達50:l:

④可調節轉矩。在現代化的聯合輪轉機中,都應用了自動化的紙張拉緊機械,它可以達到隨著卷筒紙直徑的變化,調節離合器的轉矩經保持拉力不變。

如果將兩臺以上的并激特性的電動機聯結于同一臺機械上,進行多電機并聯同軸運轉,那么,必須考慮到各電動機之間一定會存在特性上的差別。這種電動機特性上的微小差別,能引起很大的負載不平衡現象,有時會造成一臺電機承受所有負載的特殊情況。由于滑差電機絕對不可能進行再生別動運轉,故完全可以避免一臺為電動機其余各臺為發電機的極端情況。因此,在需要更多臺電機并聯同軸運轉的場合,使用滑差電機傳動是較為適宜的。

由于機械特性軟,只要出觀很小的負載不平衡部分,就能立即傳遞轉矩,因此,不至于使轉速高的那一臺原動機出現過載現象,而且在運行中,兩臺原動機的負荷電流相差不多,達到了基本平衡的目的。這就是最為簡單的多心機并聯同軸運轉的控制方法之一。

滑差電機調速中的轉矩限制控制方法有兩種:一種是在滑差離合器激勵輸出回路中串聯電阻,適當降低輸出轉矩,以獲得穩定的速度特性;另一種是通過檢測拖動它的鼠籠式異步電動機的電流來控制電機的轉矩,以獲得較好的負載特性。這兩種方法都具有實際應用價值。

電磁調速異步電動機在多種工程機械的并聯驅動中有應用,且可以實現無級變速。

(2)機械同步傳動

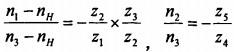

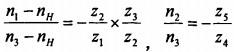

解決這一問題的方法還可以從另一角度考慮,即改變機械傳動方式與結構,如采用超越離合器、差動傳動等,但通用的超越離合器傳遞大扭矩較困難,可以采用雙電機差動傳動,具體結構如圖2-18所示。

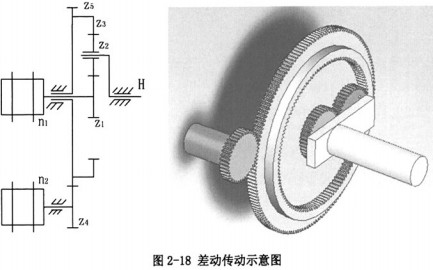

設電機1和電機2的轉速分別為n1和n2,可分別列出差動輪系轉速關系為:

N1,n2, n3,,nH分別代表各個軸的轉速;z1,z2,z3,z4,z5分別代表差動輪系齒輪的齒數。

這里兩電機的轉速一樣,可通過齒輪齒數調整來調整輸出軸的轉速。

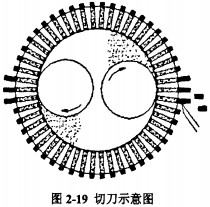

2.6切刀

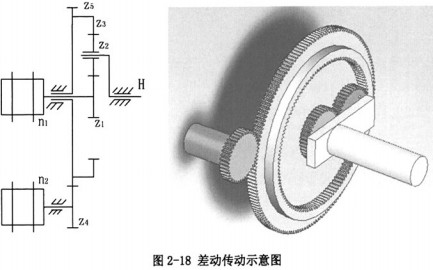

切刀數量一般由顆粒機壓輥個數決定的,每只壓輥配一把切刀。通過調整切刀相對環模在周向與徑向的位置,可以控制顆粒的長度。

切刀一般分為硬質刀片型及薄刀片型。硬質刀片耐磨性好,韌性差,適用于大粒徑的畜禽料等;薄刀片韌性好,耐磨性差,適用于小料徑的水產料。在調整時,硬質刀片一般要調整到刀口離環模外表面5mm左右,距離太小時粉料會增多,且可能會碰傷刀口,太大時顆粒長度不甚一致,有可能會出現長顆粒料,因為隨著距離的增大,刀口對顆粒的折彎力矩增大,顆粒可能會從環模表面折斷。薄刀片因為具有彈性,可以調整到貼住環模外表面的位置,這樣切出的顆粒整齊一致,特別適用于一些小粒徑的水產料,如蝦料的制粒。在實際生產中,切刀的調整是很靈活的,可根據需要使用一把、兩把或三把切刀進行切割。由于顆粒機在供料時,可能存在分配上的缺陷,分配到每個壓輥上的飼料量就不能保證完全一致,這樣在每個擠壓區內擠出的顆粒長度就不一樣,有的擠壓區擠出的顆粒長些,有的擠壓區擠出的顆粒短些,但在一個擠壓區內基本是一致的,對于這種情況,就應該分別調整每個切刀的位置(周向與徑向位置),使喂料量分配少的壓輥處的切刀離環模表面與壓輥表面距離近一些,喂料量分配多的壓輥處的切刀離環模表面與壓輥表面的距離遠一些,才能使整體上制出的顆粒長度一致。

2.7

環模顆粒機的調質設備

顆粒壓制機的供料與調質設備是顆粒機前置設備,主要功能是根據生產的要求,將原料通過添加蒸汽、液體等,經過機械強制攪拌或在容器內滯留一定時間進行調質(調理),達到或接近制粒的要求供給顆粒機,以確保制粒的質量和提高制粒效率。

2. 7.1調質的目的

(1)促進飼料中淀粉的糊化和蛋白質的改性,提高顆粒的質量和飼料的消化率。在調質過程中,飽和蒸汽和物料接觸,在粉料表面凝結時放出大量的熱,被粉料吸收使粉料溫度上升至80~88℃。同時水蒸氣以水的形式凝結在粉料表面。在熱量和水分的共同作用下,粉料開始吸水膨脹(谷物淀粉50~60℃開始吸水,豆類淀粉55~75℃開始吸水),使淀粉有利于顆粒內部相互粘接,同時物料中的蛋白質改性后,分子成纖維狀,肽鍵伸展疏松,分子表面積增大,流動滯阻,因而粘度增加,有利于顆粒成型。淀粉糊化度>25%(a-化),可提高顆粒飼料的密度、強度和水中穩定性,提高飼料的消化率。

(2)提高制粒效率。通過添加蒸汽使物料軟化,具有可塑性,有利于擠壓成型,并減少對顆粒機工作部件環模和壓輥的磨損,提高顆粒機的產量,降低電耗。實踐證明,在適宜的調質條件下,用蒸汽調質比不用蒸汽產量可提高1倍左右。同時適當的調質也可提高顆粒密度,降低粉化率,提高產品質量。

(3)殺滅飼料中的沙門氏菌。調質過程中的高溫與制粒過程的摩擦熱和壓力的綜合作用可殺滅沙門氏菌,有利于畜禽的健康。

(4)增加液態原料(糖蜜、油脂)在飼料中間添加比率。

2.7.2調質器

調質器是調質工藝中的主要設備,其主要功能是對制粒前的物料進行水熱調質,使物料充分吸收熱量、水分及液體,使其達到或接近制粒工藝所需的要求,同時完成從供料器到顆粒機的物料輸送。主要考核指標是調質時間、水分及液體的吸收量、調質溫度、淀粉的糊化度及附加動力等。

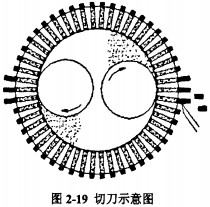

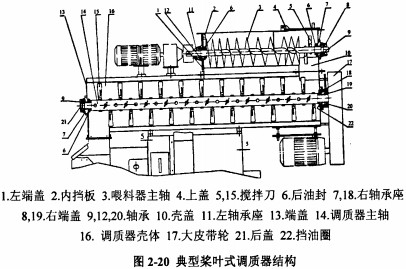

(1)單級槳葉式調質器

單級槳葉式調質器是目前使用最為廣泛的一種調質器。調質器的結構較為簡單,主要由主軸、槳葉、支承及傳動機構組成。調質器主軸的轉速一般分為2級,低于125r/min叫低速型,125—500r/min叫高速型。

(2)多級槳葉式調質器

多級槳葉式調質器主要適用于水產飼料的生產,其槳葉的結構和普通的槳葉調質器基本相同。由于水產飼料的粒子較細,且淀粉含量較低,為了加強其調質作用,通常采用三級調質器組合。槳葉調質器主軸上除了槳葉外,還均勻配置圓形拔齒,以增加物料前進的阻力和加強攪拌作用,提高調質溫度和調質的質量。其外形結構見下圖。產量為3t/h時,調質器的直徑為400-420mm,配置動力37.5kW,調質器的長度為2450—3300mm,標準型槳葉葉片為52片。調質器外部配有蒸汽夾套輔助加熱、保溫。三級調質時間為90~120s。

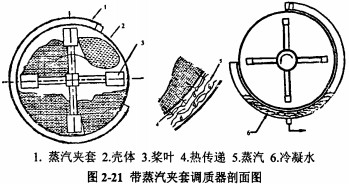

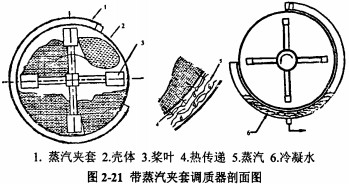

(3)帶蒸汽夾套單軸調質器

由CPM公司和生產的帶蒸汽夾套式調質器,是一種新型的調質器。設計的目的是為了改善調質器的外部環境,使調質器內的物料充分調質,同時適應在不同氣候環境下達到相同的質量。其工作原理是:粉料進入調質器后和蒸汽充分混合,由于粉料吸熱,造成蒸汽冷凝,從而促進調質功能的實現。但一旦冷凝過量、溫度過低,反而會影響調質的效果,增加蒸汽夾套,使調質器內蒸汽的冷凝速度減緩。適當加長調質器、延長調質時間,能起到有效調質和殺菌的作用。調質器機筒和蒸汽夾套均采用不銹鋼制造,蒸汽夾套按壓力容器的要求設計,耐壓0.68MPa以上。夾套裝有安全閥和疏水閥,確保安全和蒸汽的質量。蒸汽夾套的結構和調質器軸槳葉的配置見下圖。

(4)帶熱甲式單軸調質器(雙級或三級)

帶熱甲式單軸調質器是由Buhler公司發明的一項專利技術,其主要工作原理是:在調質器和顆粒機進料口表面,附有置于玻璃纖維強化硅膠絕緣層內的熱甲(絕緣層的厚度為8mm),熱甲采用電加熱。熱甲的主要作用是通過加熱調質器外壁的溫度,使調質溫度從常規調質的80~90℃,上升到95℃(熱甲溫度可達到Il0℃)。采用雙級或三級調質,既有利于提高調質效果,又使殺菌效果更好。熱甲技術也可用于連續式和間隙式粉料殺菌熱處理。

(5)單軸螺帶式槳葉調質器

單軸螺帶式槳葉調質器是由美國Scott公司生產的專利產品。主要特點是:調質時間長達60~90s,調質溫度達到89.4℃(調質水分15%);采用螺帶和內置可調位置、角度槳葉組合結構,在調質器的出口裝有滿面螺旋葉片,確保物料的充滿系數達到80%以上。

三門峽富通新能源生產銷售顆粒機、

秸稈壓塊機、飼料顆粒機、

木屑顆粒機等生物質燃料飼料成型機械設備,同時我們也大量銷售生物質顆粒燃料。